Принцип работы турбины (турбокомпрессора)

Турбокомпрессоры состоят из турбины и колеса центробежного нагнетателя (компрессора), установленных на общем валу. Для вращения турбины используется энергия отработавших газов, воздействующих на ее лопатки. Вращение турбины приводит в действие компрессор, который, в свою очередь, засасывает окружающий воздух, сжимает его и подает в цилиндры двигателя. Частота вращения ротора турбокомпрессора не зависит от частоты вращения коленчатого вала двигателя, но она в значительной степени определяется балансом энергии, получаемой турбиной и отдаваемой компрессору.

Различные области применения турбокомпрессоров требуют применения различных вариантов их конструкций. Однако практически все турбокомпрессоры имеют одни и те же элементы: ротор в сборе, который в сочетании с корпусом подшипника образует так называемый сердечник (картридж), а также кожух компрессора.

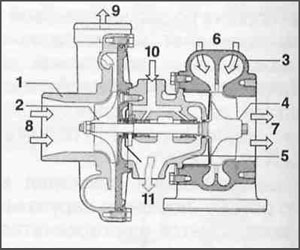

Турбокомпрессор, приводимый в действие отработавшими газами:

1 — кожух компрессора;

2 — колесо компрессора;

3 — кожух турбины;

4 — ротор;

5 — корпус подшипника;

6 — поступление отработавших газов;

7 — выход отработавших газов;

8 — вход атмосферного воздуха;

9 — выход сжатого воздуха;

10 — подача масла;

11 — выход масла

Уплотнительные кольца, устанавливаемые со стороны входа и выхода, служат для герметизации масляной камеры, расположенной вне корпуса подшипника. В особых случаях качество уплотнения может быть улучшено установкой воздухоуловителя или торцевого уплотнения с графитовыми прижимными элементами (со стороны компрессора). В основном применяются подшипники скольжения, которые установлены радиально и имеют двойные гладкие вкладыши плавающего типа или неподвижные гладкие вкладыши, в то время как для обеспечения осевой опоры используются вкладыши с клинообразной поверхностью. Подшипники турбокомпрессора смазываются моторным маслом системы смазки двигателя. Корпус подшипника не имеет дополнительных охлаждающих устройств. Поддержание температур ниже критических значений осуществляется применением теплового экрана и теплоизоляцией корпуса подшипника.

Жидкостное охлаждение корпусов подшипников применяется в том случае, если температура отработавших газов превышает 850°С.

Кожух компрессора обычно изготавливается методом литья из алюминия. В кожух может быть вмонтирован перепускной воздушный клапан. Такие клапаны используются исключительно в наддувных двигателях с искровым зажиганием для предотвращения повышения давления компрессором, когда происходит быстрый сброс нагрузки двигателя.

Для изготовления кожухов турбин используются сплавы сортов от GGG 40 до NiResist Д5 (в зависимости от температуры отработавших газов). Турбокомпрессоры, используемые на двигателях грузовых автомобилей, содержат кожух турбины, в котором два газовых потока объединяются непосредственно перед попаданием на лопатки турбины. Эта конструкция кожуха применяется при организации получения импульсного наддува, когда давление отработавших газов дополняется их кинетической энергией.

При работе турбокомпрессора с постоянным давлением на турбину поступает только энергия отработавших газов и поэтому может быть применена турбина, кожух которой имеет окно для впуска отработавших газов. Такая конструкция особенно распространена на судовых двигателях при использовании турбин с жидкостным охлаждением. Турбокомпрессоры мощных двигателей часто имеют перед турбиной кольцевое сопло. Такое сопло обеспечивает получение равномерного и неразрывного потока газа, поступающего на лопатки турбины с одновременной возможностью проведения тонкой регулировки расхода газа.

Турбокомпрессоры этого типа, устанавливаемые на легковых автомобилях, обычно имеют однопоточные кожухи турбин. Если двигатель такого автомобиля работает в широком диапазоне частот вращения, то необходимы механизмы управления турбокомпрессором, поддерживающие давление наддува на относительно постоянном уровне во всем рабочем диапазоне. Обычно направляют часть отработавших газов от двигателя в обход турбины компрессора посредством управляющего механизма, выполненного в виде перепускного клапана или заслонки.

Такой механизм имеет пневматический привод. При использовании средств микроэлектроники управление давлением наддува может выполняться в функции программируемых режимов работы двигателя. Перспективные управляющие механизмы будут электро-или электронноприводными.

Энергия отработавших газов может быть использована более эффективно при применении управляющих систем, например, турбины с изменяемой геометрией лопаток.

Такие конструкции получили наибольшее признание, т. к. они сочетают в себе широкий диапазон управляющих функций и высокий к.п.д.

Установку угла расположения лопаток осуществляет поворотное регулировочное кольцо. Лопатки могут поворачиваться на требуемый угол специальными кулачками или рычагами. Пневматические исполнительные устройства могут работать как от источника отрицательного (вакуум), так и положительного давления. Микроэлектронная система управления обеспечивает оптимальное давление наддува на всем рабочем диапазоне ДВС.

В двигателях легковых автомобилей небольшой мощности нашли применение турбины с золотниковым регулированием (VST). Турбина VST работает аналогично турбине с неизменной геометрией, с той разницей что первоначально открывается один из двух каналов золотника. При достижении максимально допустимого давления наддува золотник, непрерывно перемещаясь в осевом направлении, открывает второй канал. Каналы выполнены так, чтобы наибольшая часть потока отработавших газов направлялась к турбине. Оставшаяся часть отработавших газов, за счет дальнейшего перемещения регулирующего золотника, направляется в обход крыльчатки компрессора внутри турбонагнетателя.

взял инфу: http://www.tdiservice.ru/info/howturbowork/

я думаю многим будет это интересно=)

мир всем! =)

Только авторизованные смотровчане имеют возможность добавлять комментарии.

Зарегистрируйтесь или войдите.